KE Einstellungen vornehmen

Inhaltsverzeichnis

Vorwort

Nachfolgende Abhandlung über die Einstellmöglichkeiten an einer KE-Jetronic und ihrer Peripherie setzt ein Mindestmaß an technischem Wissen und "schrauberisches" Können voraus. Dieser Artikel erhebt keinen Anspruch auf Vollständigkeit, vielmehr ist er ein Erfahrungsbericht, der auf vorgenommenen Einstellungen und Messungen an einem komplett verstellten 560SE aus März 1989 basiert. Vergleichswerte stammen von einem weiteren 560SE und einem 420SE, beide aus dem Jahr 1990; diese beiden Fahrzeuge waren ohne Beanstandungen. Es handelt sich ausschließlich um M117/M116 Motoren mit AKR und Kat. ECE, RÜF und R6 M103 Motoren können abweichende Messergebnisse liefern bzw. benötigen.

KE Begriffserklärung

Die KE-Jetronic ist die logische Weiterentwicklung der KA-Jetronic. Sie entstand aus der Notwendigkeit, bessere Abgaswerte erzielen zu können und den Verbrauch zu reduzieren. KA-Jetronic steht für Kontinuierlich + Antriebslos, KE-Jetronic steht für Kontinuierlich + Elektronisch. Die ursprünglich rein mechanische Benzin-Einspritzanlage wurde also um elektronische Komponenten erweitert. Ein Steuergerät sammelt die Werte diverser Geber und bestimmt anhand dieser Daten die Gemischaufbereitung; soweit die Theorie.

Die Geberkomponenten sind:

- Lambdasonde. Misst unter anderem den Restsauerstoffgehalt im Abgasstrang vor dem Katalysator und meldet dem KE-Steuergerät, ob das Benzingemisch angefettet oder abgemagert werden muss.

- Temperaturgeber Ansaugluft. Im Luftschnorchel zum Luftfilter wird die Temperatur der angesaugten Luft gemessen und dem KE-Steuergerät gemeldet.

- Temperaturgeber Kühlmittel. Ein Temperaturfühler im Kühlwasser meldet dem KE-Steuergerät, ob das Kühlmittel Betriebstemperatur (ca. 80°) erreicht hat.

- LMM-Poti (Luftmengenmesser-Potentiometer). Meldet dem KE-Steuergerät, wie weit die Stauscheibe am Mengenteiler ausgelenkt ist.

- Drosselklappenschalter (Poti). Meldet dem KE-Steuergerät, ob die Drosselklappe geschlossen (Leerlauf) oder geöffnet (Fahrbetrieb) ist. Dieser Wert wird mit der Auslenkung der Stauscheibe verglichen.

- EHS (Elektrohydraulisches Stellglied). Bekommt vom KE-Steuergerät die gesammelten Informationen und verändert dann den Unterkammerdruck im Mengenteiler, hiermit wird die Einspritzmenge gesteuert.

Voraussetzungen

Bevor man überhaupt irgendwelche Einstellungen an der KE-Anlage vornimmt, MUSS sichergestellt sein, daß:

- auf der Zündungsseite alles in Ordnung ist.

- Zündkerzen alle fest? Elektroden-Abstand in Ordnung?

- Zündkabel nicht brüchig und Stecker alle fest?

- Zündverteiler und -kappe in Ordnung (und von einem Hersteller)?

- Zündspule in Ordnung?

- Zündsteuergerät in Ordnung (alle Leitungen angeschlossen)?

- Falschluftquellen ausgeschlossen sind.

- Alle Unterdruckschläuche da, wo sie hingehören?

- Keine für den Unterdruck relevanten Gummis sind rissig oder porös?

- Schläuche der Kurbelgehäuseentlüftung in Ordnung sind.

- Alle (Elektro-)Stecker der Geber richtig sitzen und die Kontaktflächen nicht korrodiert sind.

- Kaltstartventil auf Funktion geprüft ist (s. Abschnitt Prüfschritte).

- Leerlaufsteller auf Funktion geprüft ist (s. Abschnitt Prüfschritte).

Messinstrumente

Für diese Arbeiten geeignete Messinstrumente sind beispielsweise:

Grundeinstellung ohne Elektronik

Lässt sich die KE-Einspritzanlage, ähnlich wie eine KA-Einspritzanlage, einstellen?

Die Antwort lautet: JA!

Dieser Schritt ist optional und nur dann notwendig, wenn alles so weit verstellt ist, daß sich der Motor nicht mehr starten lässt.

ACHTUNG! Dieser Schritt ist zwingend notwendig, wenn das Fahrzeug keinen Kat. hat (ECE), oder das Fahrzeug mit einem Wurm-Kat. nachgerüstet wurde.

Unter Grundeinstellung werden zwei Dinge zusammengefaßt:

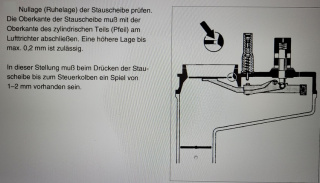

- Die 0-Lage (auch Ruhelage) der Stauscheibe. Liegt die Stauscheibe plan und ohne Berührung am unteren Rand des Trichters?

- Der Leerweg; der Weg der die Stauscheibe zurücklegt, bis sie den Steuerkolben berührt.

Voraussetzungen sind:

- Korrekter Differenzdruck von 0,4 Bar. (Stecker am EHS ist abgezogen)

- Korrekte Null-Lage der Stauscheibe. Die Stauscheibe "verschließt" den Trichter ohne den Rand des Trichters zu berühren.

Wird die Nullage, aus welchem Grund auch immer, nicht erreicht, muss sie wiederhergestellt werden.

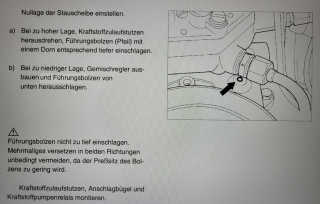

- Stauscheibe liegt zu hoch im Trichter: Führungsbolzen am Mengenteiler (s.Bild) vorsichtig etwas hineinschlagen, bis das richtige Maß erreicht ist.

- Stauscheibe liegt zu tief im Trichter: Mengenteiler abbauen und öffnen, dann Führungsbolzen am Mengenteiler (s.Bild) vorsichtig etwas herausschlagen, bis das richtige Maß erreicht ist.

Der Leerweg, in der Grundeinstellung der Stauscheibe, lässt sich wie folgt vornehmen:

- Luftfilter abnehmen.

- Differenzdruck ist gesichert.

- Ein paar Mal den Zündschlüssel von 0 in Stellung 2 drehen ohne zu starten, es wird Benzindruck im System aufgebaut.

- Mit dem digitalen Meßschieber (wie auf dem Bild weiter unten) den Abstand der ruhenden Stauscheibe messen. Das Ergebnis sollte ~32 mm, bzw. wenn mittig vom schwarzen Kunststoff herunter auf die Erhöhung auf der Stauscheibe gemessen wird, ~30,5 mm betragen.

- Nun die Messung exakt wie vorher wiederholen, dabei die Stauscheibe vorsichtig herunterdrücken, bis der Leerweg zu Ende ist und Widerstand spürbar wird. Das Ergebnis sollte nun 1,2 mm bis 1,5 mm mehr sein.

- Ist das der Fall, ist die richtige Grundeinstellung vorhanden! Dann an dieser Stelle nichts mehr unternehmen!

- Ist das nicht der Fall, kann man mit der CO-Schraube die Werte anpassen. Jede Vierteldrehung an der CO-Schraube bewirkt eine Lage-Veränderung der Stauscheibe um knappe 0,2 mm. So kann man anhand der Messergebnisse leichter bestimmen, um wie viel die CO-Schraube verstellt werden muss.

- Ist der Leerweg und das Ergebnis größer als 1,5 mm, mit 3 mm-Inbusschlüssel die CO-Schraube nach rechts drehen, Zündung aus und wieder an auf Stellung II und Messung wiederholen, bis das Ergebnis stimmt.

- Ist der Leerweg und das Ergebnis kleiner als 1,2 mm, CO-Schraube nach links drehen, Zündung aus und wieder an auf Stellung II und Messung wiederholen, bis das Ergebnis stimmt.

- Die Stauscheibe hat also einen gewissen Leerweg; dieser soll zwischen 1 mm und 3 mm liegen, im Idealfall eben bei 1,9 mm; allerdings am Außenrand des Ansaugtrichters gemessen! Eine "einfache" Messung am Außenrand des Trichters ist (durch die Schräge) schwierig, von daher machen wir unsere Messung vom Mittelsteg in der Mitte herunter. Der Radiuspunkt, auf dem wir hier auf der Stauscheibe treffen, ist entsprechend weiter innen, folglich messen wir hier nicht 1,9 mm, sondern etwa die bereits erwähnten 1,2 mm bis 1,5 mm.

- Je kleiner der Spalt (Leerweg), desto fetter das Gemisch, je größer der Spalt, desto magerer das Gemisch.

- Ist die Grundeinstellung (Nullage und Leerweg der Stauscheibe) einmal eingestellt, sollte man den Motor (wieder) starten können. Der Leerweg wird dann nur noch minimal beim Einregeln des Tastverhältnisses optimiert. Danach sollte man die CO-Schraube nie wieder anfassen!.

Differenzdruck und Leerweg

Der gemessener /eingestellter Differenzdruck steht unmittelbar im Verhältnis zum Leerweg. Folgende Tabelle gibt einen Richtwert wie dieses Verhältnis in etwa liegt. Läßt sich der Motor (durch verstellen) nicht mehr starten, kann man anhand dieser Tabelle zur einer Grundeinstellung kommen, aus der der Motor zumindest wieder anspringen sollte. Selbstverständlich muß anschließend (wenn der Motor läuft), durch Strommessung am EHS (z.B. bei Wurm, ECE und RÜF) und/oder einstellen des Tastverhältnisses (Kat. Fahrzeuge) der korrekte / optimale Wert als-noch ermittelt werden!

| Differenzdruck | Leerweg Stauscheibe |

| 0,30 Bar | 0,9 mm |

| 0,32 Bar | 1,0 mm |

| 0,35 Bar | 1,1 mm |

| 0,375 Bar | 1,2 mm |

| 0,40 Bar | 1,5 mm |

| 0,42 Bar | 1,9 mm |

| 0,45 Bar | 2,2 mm |

| 0,47 Bar | 2,5 mm |

| 0,50 Bar | 3,0 mm |

Die Werkseinstellung des EHS liegt bei 0,375 Bar Differenzdruck (Stromlos).

Wurm, RÜF und ECE

Bei Wurm, RÜF und ECE Fahrzeuge gibt es kein Tastverhältnis, die Einstellmöglichkeiten sind daher begrenzt.

Lässt der Motor (weil zu sehr verstellt) sich gar nicht starten, zunächst wie folgt vorgehen:

- CO-Schraube nach links drehen, bis der Leerweg auf jeden Fall größer ist als 3 mm.

- Alle 8 Benzinleitungen oben am Mengenteiler soweit lösen, daß Benzin entweichen kann, Trennen ist nicht notwendig!.

- KPR abziehen, Pin 7 und 8 im Sockel miteinander verbinden (Brücke), die Benzinpumpen laufen.

- CO-Schraube nach rechts drehen, bis der MT das Benzin freigibt.

- Anschließend die CO-Schraube eine Vierteldrehung zurück (links) drehen, bis kein Benzin mehr kommt.

- Der Motor sollte sich nun starten lassen.

Weitere Einstellungen wie folgt:

- Die Arbeiten am Punkt "Grundeinstellung ohne Elektronik" sind erfolgreich abgeschlossen.

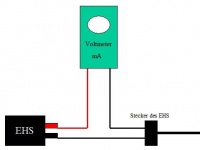

- Voltmeter auf mA stellen und am EHS einschleifen (siehe Bild), bei einem Kaltstart muß ein positiver Strom anliegen.

- Ist der Motor warm und man geht an die CO-Schraube und dreht in Richtung Fett, muß der gemessene Strom am EHS kleiner werden.

- An der CO-Schraube so lange hin und her stellen, bis das EHS im Leerlauf (bei warmen Motor) zwischen -4 und +4 mA pendelt. RÜF und ECE werden nicht oder kaum pendeln, hier sollte der Wert in diesem Bereich liegen.

- Motor (warm) auf 2000 U/min. bringen und halten: das EHS pendelt zwischen 0 und -7 mA. RÜF und ECE werden nicht oder kaum pendeln, hier sollte der Wert in diesem Bereich liegen.

- Wird dieser wert nicht erreicht (oder überschritten), EHS abbauen und an der Madenstellschraube nachjustieren. Achtung! Bevor Änderungen an der Madenstellschraube vorgenommen werden, die Einschraubtiefe (als Anhaltspunkt) ermitteln; kommt man nicht zum Erfolg, so hat man wenigstens die Möglichkeit alles wieder auf "Ursprung" zurück zu versetzen. Bei nicht erreicht in Richtung Fett (ist meistens der Fall), bei überschritten in Richtung Mager. Beim Einstellen unbedingt der Differenzdruck im Auge behalten, er soll bei 0,4 Bar liegen. Häufig hat ein Verstellen in Richtung Fett sich bewährt, wir reden dann aber über einen Differenzdruck von maximal 0,45 Bar (häufig reichen bereits Werte von 0,42 Bar). Übersteigt man den Wert von 0,45 Bar, ist es in der Regel nicht mehr möglich den Leerweg von max. 3 mm an der Stauscheibe einzuhalten (geschweige den Idealwert von 1,9 mm), das System gerät dann aus dem Gleichgewicht, ist also nicht empfehlenswert.

- Wurde das EHS abgeschraubt um den hochtourigen Bereich einzustellen, anschließend an der CO-Schraube den Leerlauf erneut überprüfen und ggf. noch mal nachjustieren!

- Diese beiden Schritte solange wiederholen, bis beide Werte passen!

- Tastverhältnis an Pin 3 der Diagnosebuchse nicht möglich!

Bild: Voltmeter am EHS einschleifen

Bild: Voltmeter am EHS einschleifen

Prüfschritte

In diesem Abschnitt werden die einzelnen Komponenten auf Plausibilität und Funktion geprüft. Es empfehlt sich, die hier vorgegebene Reihenfolge einzuhalten!

Einspritzdüsen

Sind die Einspritzdüsen noch in Ordnung? Schlecht oder nicht funktionierende Einspritzdüsen sind verantwortlich für:

- hohen Verbrauch

- schlechtes Anspringen

- Schütteln im Leerlauf

- Leistungsverlust beim Fahren/Beschleunigen

- rauhen oder klopfenden Motorlauf.

Wie man die Einspritzdüsen wechselt, wird HIER beschrieben.

Leerlaufsteller

Gibt es ohnehin (auch) Probleme mit dem Leerlauf, bitte zuerst HIER weiterlesen.

Wie der Leerlaufsteller geprüft bzw. überholt werden kann, wird HIER beschrieben.

Kaltstartventil

- Stecker am Kaltstartventil abnehmen.

- Benzinleitung am Kaltstartventil abschrauben. (Vorsicht, es wird Benzin auslaufen! Lappen bereithalten!)

- Kaltstartventil aus seinem Sitz schrauben.

- Begutachten; wenn verunreinigt, mit Bremsenreiniger säubern.

- In ausgebautem Zustand Benzinleitung und Stecker wieder am Kaltstartventil befestigen.

- Das Ganze in einem (durchsichtigen) Gefäß halten.

- Fahrzeug starten (Helfer). Das Auto muss nicht anspringen, ein paar Umdrehungen genügen bereits.

- Das Kaltstartventil sprüht (für einen Moment) einen feinen Benzinnebel im Gefäß und tropft nicht nach!

Position des Kaltstartventils.

Ansaugluft

Der Temperaturfühler für die angesaugte Luft zum Luftfilter sitzt ziemlich weit vorne im rechten Schnorchel des Luftfilters.

Der Stecker ist zweipolig: ein Pin Plus, der andere Minus. Zum Messen ist die Reihenfolge (Plus oder Minus) egal.

Er muss folgende Messwerte ausgeben:

| Außentemp. | Widerstand in Ohm |

Spannung in Volt |

| 10° | 3,7 K/Ohm | 1,69 - 2,07 V |

| 15° | 3,1 K/Ohm | 1,51 - 1,85 V |

| 20° | 2,5 K/Ohm | 1,32 - 1,62 V |

Je wärmer die Außentemperatur, umso kleiner der Wert. Sind die Werte völlig aus der Reihe, ist der Geber auszutauschen.

Kühlwasser

Der Temperaturfühler für die Kühlwassertemperatur wird sichtbar, wenn man den Luftfilter abnimmt. Der Kühlwassertemperaturfühler der 2. Serie hat 4 Pins, sie werden über Kreuz gemessen, ältere Modelle haben einen Temperaturfühler mit 2 Pins dieser sitzt hinten in der nähe des Saugrohrs.

Er muss folgende Messwerte ausgeben:

| Außentemp. | Widerstand in Ohm |

Spannung in Volt |

| 10° | 3,7 K/Ohm | 1,94 - 2,37 V |

| 15° | 3,1 K/Ohm | 1,73 - 2,11 V |

| 20° | 2,5 K/Ohm | 1,51 - 1,84 V |

Je wärmer die Außentemperatur, umso kleiner der Wert. Sind die Werte völlig aus der Reihe, ist der Geber auszutauschen.

Drosselklappenschalter

Die Drosselklappe hat einen dreipoligen Schalter, an dem die Leerlauf- und Vollasterkennung für das KE-Steuergerät ausgegeben wird.

- Pin 1 (blaue Leitung): Leerlauferkennung.

- Pin 2 (braune Leitung): Masse.

- Pin 3 (grüne Leitung): Vollasterkennung.

Messung wie folgt vornehmen:

- Messbereich: Ohm

- Stecker am Drosselklappenschalter abnehmen

- Schwarze Leitung des Multimeters auf Pin 2

- Rote Leitung des Multimeters auf Pin 1 (Leerlauferkennung)

- Messergebnis ist 0 Ohm

- Drosselklappe ca. 2 mm in Richtung Vollgas drehen, Anzeige springt sofort von 0 auf ∞ Ohm

- Rote Leitung des Multimeters auf Pin 3 (Vollasterkennung)

- Drosselklappe auf Vollgas drehen

- Messergebnis ist ∞ Ohm

- Die Leerlaufstellung und Teillast ergeben also ∞ Ohm

- Die Vollaststellung ergibt 0 Ohm

Die Messung kann theoretisch auch am Stecker des KE Steuergerätes vorgenommen werden:

- Steckplatz 13 für Buchse 1 Leerlauferkennung

- Steckplatz 5 für Buchse 3 Volllasterkennung

- Masse gegen Fahrzeugmasse messen.

Position Drosselklappenstecker

Differenzdruck

Der Mengenteiler sorgt für die Dosierung der benötigten Kraftstoffmenge an den einzelnen Zylindern. Am Mengenteiler ist ein Druckregler mit Aufstoßventil integriert, der den Benzindruck, von den Benzinpumpen kommend, konstant hält. Zu viel geförderter Kraftstoff wird über eine Rücklaufleitung zurück in den Tank geleitet.

Dieser Druck liegt auch in der Oberkammer an den Differenzdruckventile (pro Zylinder 1 Ventil) an. Diese dienen, zusammen mit den Steuerschlitzen, zur Kraftstoffmengenbemessung und bilden mit dem Steuerkolben, der die Steuerschlitze mehr oder weniger freigibt, das Herzstück des Mengenteilers. Jeder Zylinder hat sein eigenes Differenzdruckventil und einen Steuerschlitz, durch den das Benzin von der Ober- zur Unterkammer des Differenzdruckventils strömen kann. Die beiden Kammern sind durch eine Membran getrennt, die von unten durch eine Feder belastet wird. In der Unterkammer befindet sich ein Ventil, durch den das Benzin zu den Einspritzdüsen gelangt. Je weiter die Membran sich nach unten bewegt, um so kleiner wird der Durchgang zum Einspritzventil, um so weniger Benzin wird eingespritzt. Bei zu hohem Unterkammerdruck bewegt sich die Membran nach oben und läßt mehr Benzin abströmen, und umgekehrt.

Die Steuerung der eingespritzten Menge erfolgt also über den freigegebenen Querschnitt des Steuerschlitzes und somit über den Hub des Steuerkolbens. Störgrößen, wie etwa der Verschleiß des Einspritzventils (sinkender Öffnungsdruck) werden zunächst ausgeregelt und haben keinen Einfluß auf die Kraftstoffdosierung. Ein Problem bei älteren Mengenteilern ist aber oft, daß sich im Laufe der Zeit die Membran in die Öffnung des Ventils einarbeitet und Riefen oder sonstige Einschleifspuren hinterläßt. Dadurch stimmt der Differenzdruck zwischen Unter- und Oberkammer nicht mehr und in der Folge ist auch die zugeteilte Kraftstoffmenge des betreffenden Zylinders gestört. Da dieser Verschleiß aber nicht bei allen Kammern gleich auftritt, teilt der Mengenteiler nicht allen Zylindern gleich viel Benzin zu. Das macht sich vor allem an schlechtem Leerlauf, fehlender Leistung und einem kaum noch korrekt einstellbaren CO-Wert bemerkbar. Ob der Mengenteiler die Benzinmenge gleichmäßig an allen Zylindern verteilt, läßt sich prüfen und ist hier im Wiki am Beispiel eines 6 Zylinders beschrieben.

Es gibt Firmen die einen verschlissenen Mengenteiler überholen und wieder herrichten können.

Das am Mengenteiler angebaute EHS sorgt dafür, daß der Differenzdruck in seiner Grundeinstellung (also auch wenn das EHS Stromlos ist) 0,375 Bar beträgt. Weiter im Text ist dieser Wert auf 0,4 Bar gerundet.

Der Differenzdruck kann wie folgt gemessen, bzw. geprüft werden:

- Stecker am EHS abziehen!

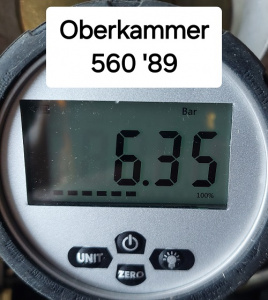

- Am Mengenteiler oberste Benzinleitung (die Leitung zum Kaltstartventil, sitzt über dem EHS) abschrauben und Manometer an einem Druckschlauch anschließen, ein Einschleifen ist nicht erforderlich (= Oberkammerdruck).

- Motor starten (orgeln lassen reicht meistens) und Druck am Manometer ablesen (Helfer).

- Alternativ, KPR ziehen und im Sockel des KPRs Hülse 7 und 8 miteinander verbinden; die Benzinpumpen laufen dann dauerhaft.

- Der Wert sollte (als Orientierung) zwischen 5,8 und 6,8 bar liegen.

- Am Mengenteiler Prüfstopfen (SW 12) öffnen und Manometer an einem Druckschlauch anschließen (= Unterkammerdruck).

- Stecker am EHS abziehen!

- Motor starten (orgeln lassen reicht meistens) und Druck am Manometer ablesen (Helfer).

- Alternativ, KPR ziehen und im Sockel des KPRs Hülse 7 und 8 miteinander verbinden; die Benzinpumpen laufen dann dauerhaft.

- Wert des Unterkammerdrucks vom Wert des Oberkammerdrucks abziehen, das Ergebnis MUSS 0,4 bar sein! (Zumindest so nahe wie möglich an diesen Wert heran 0,35 bis 0,45; wobei unter 0,4 Bar auf Magerbetrieb hindeutet, über 0,4 Bar wird es dann schnell zu Fett.)

- Wird dieser Wert nicht erreicht, muß das EHS justiert, oder der Mengenteiler überholt werden.

- Das EHS beeinflußt die 0,4 Bar Differenzdruck, daher muß beim Messen der Stecker am EHS abgezogen werden! Wird die Madenstellschraube auf der Rückseite des EHS verstellt, bewirkt jede ¼ Umdrehung eine Veränderung um 0,05 Bar.

- Wichtig! Der Differenzdruck ist der Einstellung am EHS untergeordnet; ist also so was wie ein Basisdruck auf dem das EHS (wenn der Stecker am EHS aufgesteckt ist und der Motor läuft) Veränderungen vornimmt.

Druckverlust

Der von den Benzinpumpen aufgebauter Druck wird, während der Motor läuft, vom Druckregler am Mengenteiler konstant gehalten. Wird der Motor abgestellt, fällt der Druck zwar etwas, sollte aber nicht vollständig abgebaut werden, bzw. verschwinden. Ist letzteres der Fall, wird es, bei noch warmen Motor, im System zu Blasenbildungen kommen, mit der Folge, daß sich der Motor nicht mehr, oder nur noch sehr schlecht, bzw. Mühsam starten läßt.

Am Pumpenpaket an der Hinterachse ist ein sgn. Druckspeicher (A 000 476 09 21 oder auch A 000 476 10 21 sind Kompatibel zueinander) montiert, der genau diesen Druckverlust verhindern soll. Kommt es also zum Druckverlust, ist dieser Druckspeicher der erste Kandidat der Geprüft werden soll.

Vorgehensweise wie folgt:

- Am Mengenteiler Prüfstopfen (SW 12) öffnen und Manometer an einem Druckschlauch anschließen.

- Motor starten, einen Moment laufen lassen, Druck am Manometer zeigt zwischen 5,8 und 6,8 bar.

- Motor abstellen, Druck fällt langsam(!) herunter und bleibt so zwischen 2 und 3 Bar stehen.

- Diese "Haltezeit" sollte nach 30 Minuten immer noch vorhanden sein! Ist das der Fall, ist alles in Ordnung.

- Wird der Druck nicht gehalten und fällt sehenden Auges ins Bodenlose bis auf Null, ist höchstwahrscheinlich der Druckspeicher defekt und sollte geprüft werden.

Druckspeicher Prüfen

- Fahrzeug hinten aufbocken, oder auf der Hebebühne.

- Gummischlauch, vom Druckspeicher (A 000 476 09/10 21) kommend, abklemmen.

- Gummischlauch, vom Druckspeicher kommend, vom Druckspeicher trennen. Achtung! wurde der Schlauch nicht abgeklemmt, wird Benzin auslaufen (bis der Tank leer ist!). Alternativ einen Stopfen (Passende Schraube, Kreuz-Schraubenzieher o.ä.) bereit halten um den Gummischlauch verschließen zu können.

- Aus dem Druckspeicher sollte, nach abnehmen des Schlauches, kein weiteres Benzin auslaufen.

- Ein Helfer setzt sich in das Fahrzeug und startet den Motor; wenn nun immer noch kein Benzin aus dem Druckspeicher läuft, ist der Druckspeicher in Ordnung!

- Ein Helfer setzt sich in das Fahrzeug und startet den Motor; Läuft nun Benzin aus dem Druckspeicher, ist selbiger defekt und muß erneuert werden.

Lambda-Regelung

Ob die Lambdasonde noch ordnungsgemäß ihren Dienst verrichtet, kann mit Voltmeter oder Oszilloskop gemessen werden. Die beste Position, um ein Messgerät in die Steuerleitung der Lambdasonde einzuschleifen, ist im Fußraum der Beifahrerseite. Auf dem Bild wurde (vorübergehend) ein Bypass gelegt (blauer Stecker), um schnell verschiedene Messgeräte (Voltmeter/Oszilloskop) einschleifen zu können.

Bypass an der Steuerleitung der Lambdasonde.

Voltmeter:

- Plusleitung des Voltmeters in die Steuerleitung (schwarz) der Lambdasonde einschleifen.

- Minusleitung des Voltmeters an Fahrzeugmasse.

- Zündung ein: Das Voltmeter zeigt die Referenzspannung vom Steuergerät mit 0,5 Volt.

- Motor an: Lambdasonde wird heiß, es entsteht ein Pendeln zwischen 0,1 und 0,9 Volt.

- 0,1 V deutet auf ein mageres, 0,9 V auf ein fettes Gemisch hin.

- Im Idealfall liegt der Mittelwert der Pendelbewegung um die 0,45 Volt (entspricht etwa Lambda = 1)

Ein Kurzvideo über eine Voltmessung an der Lambdasonde (in Kombination mit einer AFR-Messung) gibt es HIER

Oszilloskop:

- Oszilloskop-Einstellungen:

- Zeit: 10 oder 20 Sekunden

- Volt: 1 Volt

- Plusleitung des Oszilloskops in die Steuerleitung (schwarz) der Lambdasonde einschleifen.

- Minusleitung des Oszilloskops an Fahrzeugmasse.

- Zündung ein: Das Oszilloskop zeigt die Referenzspannung vom Steuergerät mit 0,5 Volt.

- Motor an: Lambdasonde wird heiß, es entsteht ein Pendeln zwischen 0,1 und 0,9 Volt.

- 0,1 V deutet auf ein mageres, 0,9 V auf ein fettes Gemisch hin.

- Das Oszilloskop zeigt eine Wellenlinie.

- Eine Welle bis zu ihrer Wiederholung ist eine Periode (=1). Die Zeit, die eine Periode bis zur Wiederholung braucht, ablesen (z.B. 4 Sekunden). Dann 1 geteilt durch 4 = 0,25 Hz. Eine gute Leerlauffrequenz liegt zwischen 0,3 und 0,5 Hz. Die im Beispiel errechneten 0,25 Hz wären also eine zu niedrige Regelfrequenz (Lambdasonde defekt).

- Mehrere Perioden mit der zugehörigen Zeit zählen. z.B. 6 Perioden in 20 Sekunden wären eine Frequenz von 0,3 Hz; damit wäre der Regelbereich gerade noch in Ordnung.

- Bei erhöhter Drehzahl (2000 bis 2500 U/m) die Zeit auf dem Oszilloskop kürzer stellen (10 oder 5 Sekunden). Die Frequenz ausrechnen (analog wie Leerlauf), sie muss bei ca. 1,0 Hz liegen.

Heizleistung

- Innenwiderstand und Spannungsversorgung des Heizelements können mit dem Multimeter gemessen werden.

- Die Lambdasonde hat 2 Heizdrähte (weiß).

- Die Stecker (auch Signalleitung!) von der Lambdasonde trennen.

- Lambdasondenseitig mit dem Multimeter an den beiden Kabeln (weiß) des Heizelements den Widerstand messen; dieser sollte zwischen 2 und 14 Ohm liegen.

- Fahrzeugseitig mit dem Multimeter die Spannungsversorgung messen; diese sollte ungefähr bei 10 Volt liegen.

Werden die Werte nicht erreicht, muss die Lambdasonde ausgetauscht werden.

AFR

AFR steht für Air Flow Ratio und bezieht sich auf das stöchiometrische Gemisch (Optimale Kraftstoff-Luft Gemisch) es liegt bei 14,7 : 1 für Benzin-Saugmotoren.

Das AFR wird über eine Lambdasonde gemessen. Die eine Möglichkeit ist die Schmalbandmessung an der bereits im Fahrzeug verbaute Sprungsonde (für nicht kat. Fahrzeuge wie RÜF und ECE also nicht geeignet!) und zeigt im Grunde wie Gesund der Verbaute Sprungsonde ist.

Die andere Möglichkeit ist die Breitbandmessung. Mit einer Breitbandmessung lassen sich ALLE Motoren (also auch RÜF und ECE) perfekt auf Lambda = 1 einstellen!

Schmalband

Eine weitere Möglichkeit die Lambdasonde zu prüfen, ist das Einschleifen eines Schmalband AFR-Meters. Die Vorgehensweise ist wie folgt:

- Signalleitung des AFR Meters in die Signalleitung der Lambdasonde einschleifen. Die beste Position ist hier im Beifahrerfußraum vor, oder im Stecker wo die grüne Leitung endet und in einer schwarzen Leitung zur Lambdasonde übergeht.

- Zündungsplus Kl.15 (z.B. hinter dem Radio) abgreifen.

- Masseleitung Kl.31 legen.

Ist alles angeschlossen, schaltet sich das AFR Meter, wenn der Zündschlüssel gedreht wird, ein und zeigt eine "20" im Display (20 bedeutet maximal Mager, was logisch ist wenn der Motor noch nicht läuft), wird die Signalleitung erkannt zeigt es "14,7" als optimaler Wert im Display.

Sobald der Motor läuft und die Lambdasonde auf Temperatur ist, fängt sie an zu arbeiten und die Zahlen pendeln um die 14,7 herum. Ist die Lambdasonde gesund, geht das richtig schnell, ein gemütliches ablesen der Zahlen ist nicht oder kaum möglich. Dennoch sind Tendenzen ablesbar, die uns verraten wie gut die Lambdasonde arbeitet und wie gut die Gemischaufbereitung funktioniert, bzw. wie gut sie bereits eingestellt ist (Ein Kurzvideo über ein AFR-Meter in Arbeit gibt es HIER).

Diese grobe Richtung sollte, nachdem der Motor mindesten 15 bis 20 km Warmgefahren wurde, stimmen:

- Im Leerlauf an der Ampel: AFR Wert um die 14,7

- Beim Losfahren und Herausbeschleunigen (aus niedrigem Drehzahl heraus) AFR Wert 11 - 12, dann weiter ansteigend.

- Beim gleichmäßigem Fahren auf der Landstraße oder Autobahn (Tempomat) AFR Wert 15 - 17

- Beim Gas loslassen AFR Wert unendlich Mager > 19 (Schubabschaltung).

Gleichzeitig ist es sinnvoll, die Economy-Anzeige mit im Blick zu haben; so sollte, wenn das AFR-Meter auf etwa 12 - 13 springt, die Nadel der Economy-Anzeige deutlich nach rechts wandern. Ist das AFR-Meter bei 15 - 16, sollte die Nadel der Economy-Anzeige sich links im ersten Drittel befinden.

Das Schmalband AFR Meter sollte zum einstellen des Motors sicherlich nicht die erste Wahl sein.

Hierfür eignet sich eine (AFR) Breitbandsondenmessung.

Breitband

Eine sehr gute Möglichkeit den Motor in der Gemischaufbereitung optimal einzustellen, ist sicherlich die Methode mit einer Breitbandlambdasonde.

Das bereits erwähnten AFR-Meter, gibt es auch in Kombination mit einer Breitbandlamdasonde. Letzterer wird einfach hinten in die Abgasanlage gesteckt, oder Wahlweise mit einer Gewindemuffe im vorderen Trakt der Abgasanlage eingeschweißt und eingeschraubt. Einmal angeschlossen, zeigt die Breitbandlambda über das AFR-Meter das aktuell vorhandene stöchiometrische Gemisch im Abgasstrang, so kann man nicht nur im stehen und im Leerlauf optimal auf Lambda = 1 (AFR 14,7) einstellen, sondern auch während der Fahrt ablesen "was los ist".

Aus dem AFR läßt sich der Lambdawert ermitteln, indem man der gelesene AFR-Wert, durch 14,7 (= Lambda 1) teilt. Beispiel; ich lese: AFR 13,2. Dann 13,2 / 14,7 = Lamda-Wert: 0,8979 (bedeutet fetteres Gemisch).

Was los sein sollte, zeigt folgende Tabelle:

| Zustand | AFR | Lambda | Anmerkung |

| Motor zu Fett | 9 | 0,6122 | Schwarzer Qualm |

| Drosselklappe voll geöfnet | 12,8 | 0,8707 | Aus kleiner Drehzahl herausbeschleunigen |

| Volle Beschleunigung | 13,3 | 0,9048 | Bestes Drehmoment in der Beschleunigung |

| Leerlauf | 14,7 | 1,0000 | Motor unbelastet |

| Gleichmäßiger Fahrt | 15,5 | 1,0544 | Landstraße / Autobahn |

| Cruisen | 16,5 | 1,1224 | Kleinster, noch gesunder Benzinverbrauch |

| Motor zu Mager | 20 | 1,3605 | Gefahr für thermische Überlastung des Motors |

Die finale Einstellung wird an der CO-Schraube des Mengenteilers vorgenommen, Grundsätzlich gilt: Lambda =1 ist im Leerlauf anzustreben. Lambda = 1 entspricht: AFR = 14,7 entspricht TV (Tastverhältnis) = 50%.

Die praktische Erfahrung lehrt aber, daß mit einem neuem EHS ab Werk und ein daraus resultierender Differenzdruck von 0,375 (gerundet 0,4) Bar, im Fahrbetrieb (!), die Werte häufig zu mager bleiben.

Im Fahrbetrieb sollten die Werte aus der Tabelle erreicht werden, ist das nicht der Fall, sollte der Differenzdruck am EHS erhöht werden (immer vorausgesetzt, daß alles andere in der Peripherie der Gemischaufbereitung in Ordnung ist!). Die Praxis zeigt, daß ein Differenzdruck zwischen 0,41 und 0,425 eine gute Ausgangslage für weitere Einstellungen an der CO-Schraube ist.

Luftmassenmesser-Potentiometer ("LMM-Poti")

Die im Saugrohr entstehender Unterdruck (verursacht durch die Abwärtsbewegung der Kolben), zieht die Stauscheibe nach unten. Hierdurch kann mehr Luft zum Benzingemisch einströmen. Diese einströmende Luftmassen und das Auslenken der Stauscheibe die mit dem Potentiometer verbunden ist, versorgen das KE Steuergerät mit unterschiedlichen Widerstandswerten (Stauscheibe mehr oder weniger ausgelenkt). Je nach Durchflußmenge ändert sich also der Widerstandswert des Potentiometers. Der Widerstandswert dient dem KE Steuergerät zur Ermittlung der Luftmenge der gerade angesaugt wird. Die Messung der Luftmenge richtet sich also nach dem Volumen oder auch Masse; nicht berücksichtigt werden Temperatur-, Druck- und Feuchtigkeit der durchströmenden Luft, wie es z.B. bei HFM (Heißfilm Luftmassenmesser) Motoren der Fall ist.

Das LMM-Poti sitzt in Fahrtrichtung seitlich rechts am Mengenteiler und hat drei Pins.

- Pin 1 (Kl 14) = Masse

- Pin 2 (Kl 17) = Geber zum Steuerrelais KE

- Pin 3 (Kl 18) = "Standleitung" vom KE-Steuerrelais zum Poti

Die Messwerte ergeben sich wie folgt:

- Es wird immer gegen Pin 1 (Masse) gemessen - Widerstandsmessungen (Ω) erfolgen bei Zündung aus, bzw. Stecker LMM-Poti abgezogen.

- Bei ruhender Stauscheibe

- bei ruhender Stauscheibe auf Pin 3: ~ 4,0 kOhm und 5,0 Volt ("Standleitung")

- M103 bei ruhender Stauscheibe auf Pin 2: ~ 0,7 kOhm und ~ 0,4 bis zu 1,0 Volt

- M116/117 bei ruhender Stauscheibe auf Pin 2: 0,8 bis 1,2 kOhm und ~ 0,4 bis zu 1,0 Volt

(Es gibt hier unterschiedliche Aussagen; aus eigener Erfahrung: > 0,6 kΩ aber < 1,0 kΩ) - Werden Messwerte nicht erreicht, muß das LMM-Poti erneuert werden.

- Beim Auslenken der Stauscheibe

- Messungen (an Pin 2!), während die Stauscheibe (von Hand) ausgelenkt wird, sollen bis zu etwa 2/3-Auslenkung einen linear steigenden, im letzten Drittel einen fallenden Widerstandsverlauf (Ω) zeigen.

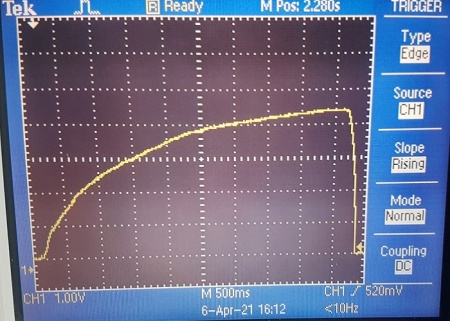

- Oszilloskop: Einstellung 1 V pro Division und 500 ms. Minusleitung des Oszis an Pin 1, Plusleitung an Pin 2.

- Motor aus.

- Von Hand ruhig und gleichmäßig die Stauscheibe herunterdrücken, auf dem Monitor des Oszis wird eine Kurve / Krümmung sichtbar.

- Der Verlauf ist sekundär, wichtig ist die Gleichmäßigkeit, vor allem sollte die Linie keine Unterbrechungen zeigen!.

- Wird die Linie ein- oder mehrmals unterbrochen, ist das Poti defekt und muß erneuert werden.

Das Auslenken der Stauscheibe im Oszi-Bild

Das LLM-Poti gibt es nicht einzeln am MB-Tresen, es muss aus dem Zubehör bezogen werden.

Aus-/Einbau und Justierung wie folgt:

- Poti zugänglich machen, Teile der Peripherie entsprechend abbauen.

- Vor dem Abbauen des alten Potis die Position des Potis mit einem Stift markieren.

- Links und rechts am Poti die Kunststoffabdeckungen entfernen (mit kleinem Schraubenzieher aushebeln), die Abdeckungen werden hierbei zerstört.

- Sind die Abdeckungen entfernt, werden 4 Schrauben sichtbar.

- 4 Schrauben entfernen, Poti abnehmen.

- Neues Poti an der vorgezeichneten Linie aufsetzen und so festschrauben, daß ein Bewegen des Potis noch möglich ist.

- Widerstand (Ω) bei abgezogenem LMM-Poti Stecker zwischen Pin 1 - 2 messen

- Ohm-Messung vornehmen, dabei das Poti so lange verschieben, bis der angezeigte Wert (> 0,6 kΩ aber < 1,0 kΩ) stimmt.

- Die erste Einstellung und die damit verbundene Ohm-Messung wird bei Zündung und Motor aus vorgenommen. Der Wert sollte im unteren Bereich (~ 0,6 - 0,7 kΩ) angesetzt werden.

- Poti vorsichtig (!) und mit angeschlossenem Messgerät weiter festschrauben. Beim Festschrauben werden sich die Werte verstellen; daher Messgerät angeschlossen lassen, um korrigieren zu können.

- Neue Schraubenabdeckungen (noch) NICHT aufsetzen, es werden weitere Messungen nötig werden - einmal aufgesetzt, bekommt man die Abdeckungen nicht mehr zerstörungsfrei entfernt.

- Stecker halb aufsetzen, so dass noch Messleitungen eingeschleift werden können.

- Zündung an (optional Motor starten), Ohm-Messung nun als Volt-Messung (!) wiederholen. Poti durch Verschieben entsprechend nachjustieren.

- Wird nun bei laufendem Motor (Motor warm, Leerlauf normal) nachgemessen, sollte der Volt-Wert vorher errechnet werden. Es wird der Wert der "Standleitung" genommen (hier 5,0 Volt) und mit 0,12 multipliziert. Das Ergebnis hier wäre dann 0,6 Volt. Das ist der Wert, der bei ruhender Stauscheibe anliegen sollte. Der Toleranzbereich liegt hier zwischen > 0,4 Volt und < 0,9 Volt; ein Wert am Ende des ersten Drittels (0,6 Volt) sollte angestrebt werden.

(Siehe Tabelle)

- Wird nun bei laufendem Motor (Motor warm, Leerlauf normal) nachgemessen, sollte der Volt-Wert vorher errechnet werden. Es wird der Wert der "Standleitung" genommen (hier 5,0 Volt) und mit 0,12 multipliziert. Das Ergebnis hier wäre dann 0,6 Volt. Das ist der Wert, der bei ruhender Stauscheibe anliegen sollte. Der Toleranzbereich liegt hier zwischen > 0,4 Volt und < 0,9 Volt; ein Wert am Ende des ersten Drittels (0,6 Volt) sollte angestrebt werden.

- Ist soweit alles in Ordnung: Probefahrt, anschließend Messungen wiederholen; die Messung soll wiederum im Toleranzbereich liegen.

- Erst wenn keine Beanstandungen mehr vorliegen, Abdeckungen am Poti anbringen.

LMM-Poti: Abdeckungen entfernt, Schrauben sichtbar.

Justierung bei laufendem Motor in Volt gemessen

Das Feintuning am LMM-Poti findet bei betriebswarmem Motor im Leerlauf statt. Als Referenzwert für das Einstellen wird die Volt-Zahl gemessen an Pin 3 genommen. Dieser Wert wird mit 0,12 multipliziert; das wäre dann der ideale Einstellwert.

Die nachfolgende Tabelle gibt hier Aufschluss. Der erste Wert ist der Referenzwert an Pin 3 gemessen, der zweite Wert ist der Mindestwert, der erreicht werden soll, der dritte Wert ist der Idealwert zum Einstellen, der vierte Wert ist der Maximalwert, der nicht überschritten werden soll.

Die Einstellung sollte sich also, am Referenzwert orientierend, auf jeden Fall zwischen Mindest- und Maximalwert befinden und möglichst nahe an den Idealwert herankommen.

| Ref. | Mindest | Ideal | Maximal |

| 4,4 | 0,4 | 0,528 | 0,775 |

| 4,5 | 0,452 | 0,540 | 0,787 |

| 4,6 | 0,464 | 0,552 | 0,799 |

| 4,7 | 0,467 | 0,564 | 0,811 |

| 4,8 | 0,488 | 0,576 | 0,823 |

| 4,9 | 0,500 | 0,588 | 0,835 |

| 5,0 | 0,512 | 0,6 | 0,847 |

| 5,1 | 0,524 | 0,612 | 0,859 |

| 5,2 | 0,536 | 0,624 | 0,871 |

| 5,3 | 0,548 | 0,636 | 0,883 |

| 5,4 | 0,560 | 0,648 | 0,9 |

Diese Tabelle zeigt errechnete Werte, es wäre realitätsfremd zu meinen, dass nun exakt auf drei Kommastellen justiert werden kann. Die grobe Richtung sollte jedoch klar werden; die Referenzwerte liegen allesamt um die 5 Volt, ein idealer Einstellwert wäre also 0,6 Volt. Bei Beanstandungen wie "Verschlucken" beim Gasgeben (Gasstoß) oder zu hohem Verbrauch kann man sich an den Maximalwert bzw. den Minimalwert laut Tabelle herantasten. In der gesamten Bandbreite, sollte 0,4 Volt (rot) nicht unterschritten, 0,9 Volt (rot) nicht überschritten werden!

Elektrohydraulisches Stellglied (EHS)

Das EHS arbeitet mit den vom KE-Steuergerät zur Verfügung gestellten Werten, die das KE-Steuergerät aus den Geberwerten (aus Abschnitt 4) gesammelt hat.

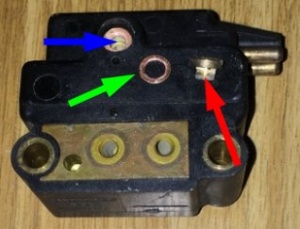

Position des EHS.

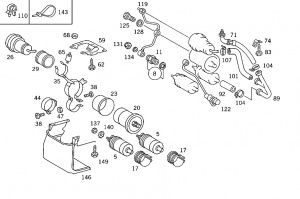

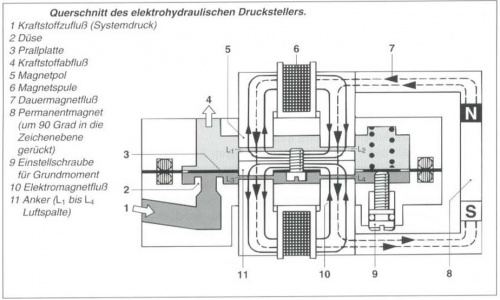

Aufbau des EHS: (für eine größere Darstellung auf das Bild klicken!)

Das EHS selbst kann auf Funktion geprüft und, wenn nötig, eingestellt werden.

Im Einzelnen wie folgt:

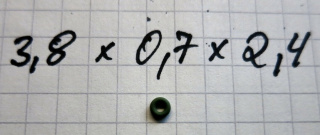

Läßt sich kein sauberer Differenzdruck mehr einstellen, wäre eine Möglichkeit, daß der Gummidichtring an der Madenstellschraube gerissen oder gar zerbröselt ist.

Auch diesen Gummidichtring läßt sich ersetzen.

Im Internet suchen nach ein benzinfester Dichtring (oft grün in der Farbe) mit den Maßen: 3,8 mm Außendurchmesser, 2,4 mm Innendurchmesser und eine Schnurstärke von 0,7 mm.

Um entsprechende Einstellungen vorzunehmen, wie folgt vorgehen:

- EHS vom Mengenteiler abschrauben. (Vorsicht, es wird Benzin auslaufen! Lappen bereithalten!)

- Auf die beiden O-Dichtungsringe achtgeben und auf Unversehrtheit prüfen!

- Dichtring: A 012 997 97 48, Menge 2.

- Alternativ aus dem Handel: 2 O-Ringe mit den Abmessungen 6,00 mm (Innendurchmesser) x 2,00 mm und der Bezeichnung FPM 80 in der Farbe grün (Benzinfest).

- Auf der Rückseite Verschlußschraube entfernen, eine darunterliegende Madenschraube wird sichtbar.

- Madenschraube nach rechts = fetter; nach links = magerer.

- Einstellungen immer nur mit einer Vierteldrehung auf einmal vornehmen!

- Achtung! Das Verdrehen der Madenschraube hat direkten Einfluss auf den Differenzdruck!

Dieser Differenzdruck liegt idealerweise bei 0,4 Bar. Jede Vierteldrehung ändert den Differenzdruck um ca. 0,05 Bar.- Hineindrehen = Druck steigt.

- Hinausdrehen = Druck fällt.

Grundeinstellung

Ist man nicht sicher, ob das EHS schon mal (vom Vorbesitzer) verstellt wurde, kann man das EHS der Einfachheit halber zunächst wieder in seine Grundeinstellung bringen, bzw. die Grundeinstellung durch Ausmessen überprüfen.

- Zündung aus, Motor aus.

- Stecker vom EHS abziehen, eine Ohm-Messung an den zwei Pins des EHS vornehmen: Ergebnis sollte 19,5 Ohm (+/- 1) sein.

- EHS vom Mengenteiler abschrauben. (Vorsicht, es wird Benzin auslaufen! Lappen bereithalten!)

- Auf die beiden O-Dichtungsringe achtgeben und auf Unversehrtheit prüfen!

- Auf der Rückseite Verschlußschraube entfernen, eine darunterliegende Madenschraube wird sichtbar.

- Mit einem (Digital-) Meßschieber messen, wie weit die Madenschraube im Gehäuse steckt (gemessen wird auf dem Kopf der Schraube, nicht in der Vertiefung für den Inbus).

- Stark vereinfacht geht es auch ohne Meßschieber. Inbusschlüssel ansetzen, Madenschraube gefühlvoll bis Anschlag hineindrehen, dann 6 volle Umdrehungen wieder hinaus und schon hat man eine brauchbare Grundeinstellung! 6 Umdrehungen entsprechen etwa 7,0 mm. Natürlich ist diese Maßnahme eher eine Notlösung, das Gemisch wird so eher zu Fett sein und wird sich durch hohem Benzinverbrauch bemerkbar machen.

- Die Einschraubtiefe sollte zwischen 6,50 mm (Mager) und 7,20 mm (Fett) liegen; ist das der Fall, ist der Differenzdruck der nächste Prüfstein. Möchte man hier auf Werkseinstellung gehen, dann sollte der Differenzdruck 0,375 Bar betragen, der gerundete Wert sind die hier bereits angesprochenen 0,4 Bar. Möchte man grundsätzlich mehr in Richtung Fett (und man weiß was man tut) sollten dennoch die 0,45 Bar nicht überschritten werden, um das System nicht aus dem Gleichgewicht zu bringen. Danach die Strommessung am EHS, letzte Optimierungen dann am Tastverhältnis! Außerhalb dieser Grenzwerte wird sich sowohl der Stromwert am EHS, als auch das Tastverhältnis verschlechtern.

- Anmerkung: Ein neues ovp EHS von Bosch, wird mit unterschiedliche Einschraubtiefe in der Grundeinstellung ausgeliefert, daher ist es ratsam vor Einbau die Einschraubtiefe zu prüfen! Oft laufen die Motoren mit neuem (unverstelltem) EHS etwas mager (am TV zu erkennen, bzw. zu prüfen) ist des der Fall, dann sollte man die Empfehlung des Paul Wurm folgen, das EHS in der Grundeinstellung etwas fetter zu stellen (die berühmte ¼ Drehung nach rechts), dabei darauf achten, daß 0,45 Bar Differenzdruck nicht überschritten werden.

- Anmerkung: Um nicht nur einen ruhigen Leerlauf zu bekommen, sondern auch mögliche Leistungslöcher beim Beschleunigen (Magerrückeln, oder "Gedenksekunde", etc.) zu beheben/vermeiden, hat es sich bewährt, das EHS immer in Richtung Fett einzustellen (bis maximal 0,45 Bar!); anschließend dann aber unbedingt über die CO-Schraube (in Richtung Mager) das Tastverhältnis korrigieren und richtig stellen! Wird bei der Richtigstellung der Leerweg an der Stauscheibe größer als 2 mm, hat man es mit Sicherheit übertrieben, das EHS ist dann zu Fett eingestellt.

- Anmerkung wie bereits erwähnt, haben neue EHS alle eine unterschiedliche Einschraubtiefe. Das liegt daran, weil sie ab Werk bereits Kalibriert werden und im Grunde "ready to go" sind (bedeutet: man kann ein neues EHS ohne Manipulation einbauen und Fahren). Dennoch wird dringend geraten nach Einbau eines neues EHS, unbedingt den Differenzdruck zu messen und prüfen ob tatsächlich 0,4 Bar vorliegen! Die Einschraubtiefe hilft einem also nur "die Richtung" zu bestimmen; entscheidend ist am Ende immer der Differenzdruck!

Strom

- Regenerierleitung zum Drosselklappenstutzen verschließen.

- Voltmeter einschleifen, Wert auf mA stellen.

- Strom am EHS bei Zündung auf II, Motor aus: +75 mA

- RÜF und ECE bei Zündung auf II, Motor aus: +70 mA

- werden die +75 mA (bzw. 70 mA) nicht angezeigt, unbedingt das Steuergerät durch Quertauschen prüfen und die Teilenummern vergleichen!

- Strom am EHS bei Kaltstart, soll immer im positiven Bereich sein.

- Strom am EHS im Leerlauf beim M116/117 pendelnd zwischen +4 und -4 mA

- 0 mA entsprechen etwa 50% Tastverhältnis, wichtig für die Einstellung bei RÜF und ECE, da TV hier nicht möglich ist.

- -2 mA ~ -0,0 mA wäre ein guter Mittelwert (bei RÜF und ECE möglichst nahe an diesen Wert einstellen!). Der Mittelwert im Pendeln sollte zumindest zum negativen Bereich tendieren. Wenn erforderlich hier an der CO-Schraube nachjustieren.

- Bei 2.000 U/min soll, nach Paul Wurm, der Wert zwischen -7 und 0 mA, also im negativen Bereich pendeln. Es sollte folglich immer ein negativer Strom anliegen. Ist dies nicht der Fall, muß das EHS demontiert und (neu) justiert werden.

- War der Strom bei 2.000 U/min im positiven Bereich, nach rechts drehen; im höheren negativen Bereich (über -7 mA), nach links drehen.

- Eine Vierteldrehung reicht meistens schon aus.

- EHS wieder montieren, Motor starten, Prüfung wiederholen.

Die Regenerierleitung findet man, je nach Baujahr, wie auf den Bildern gezeigt, an unterschiedlicher Stelle!

EHS erneuern

Sollte das EHS durch einen Defekt wie:

- einen Haarriss (Gehäuse ist äußerlich benzinfeucht und die beiden grünen O-Ringe können ausgeschlossen werden) oder

- eine defekte Madenstellschraube (Gummiring gerissen/zerbröselt)

tatsächlich nicht mehr einstellbar sein, muss es ersetzt werden.

ALLE EHS sind voreingestellt! Die Einschraubtiefe kann dennoch sehr unterschiedlich sein, daher sollte man sich nicht nur auf die Einschraubtiefe der Madenstellschraube verlassen. In der Regel sind die neue EHS "ready to go", bedeutet, wenn man sie ohne Manipulation einbaut, werden sie funktionieren. Ob das dann auch eine optimale Funktion ist, bleibt offen und lässt sich nur durch prüfen (Messen) feststellen.

Vorgehensweise wie folgt:

- Das neue EHS am Mengenteiler anschrauben, Stecker bleibt abgezogen!

- Oberkammerdruck ermitteln.

- Unterkammerdruck ermitteln.

- Differenz zwischen Ober- und Unterkammerdruck ermitteln. Das Ergebnis muss 0,4 Bar sein!

- Ist das Ergebnis kleiner als 0,4 Bar, Madenstellschraube hineindrehen, bis das Ergebnis stimmt.

- Eine halbe Umdrehung an der Madenstellschraube, bewirkt eine Veränderung um 0,1 Bar.

- Anschließend an der CO Schraube das Tastverhältnis richtigstellen (in der Regel dann in Richtung Mager).

Die Bestellnummer für ALLE W126 der Serie II, mit Motoren 103.941, 103.981, 116.965, 117.965 und 117.968 (also 260, 300, 420, 500 und 560) egal ob ECE, RÜF Fahrzeuge oder KAT Fahrzeuge, ist:

- MB-Nummer: A 000 070 39 62

- Bosch-Nummer: F 026 T03 002

Die MB-Nummer: A 000 070 40 62 (Bosch-Nr.:F 026 T03 004), die auch gelegentlich (vor allem im Netz) mal auftaucht, ist ein EHS für 4 Zylinder-Motoren wie der M102, verbaut im 190er und W124 und nicht für den W126 gedacht.

Tastverhältnis

Das Tastverhältnis kann an der Diagnosebuchse X11 an Pin 2 (Masse) und Pin 3 (TV) gemessen werden. Für ein sauberes Ergebnis ist es wichtig, ein entsprechend geeignetes, schnell reagierendes, mit der Funktion "Duty Cycle" ausgestattetes Multimeter zu verwenden. Um die Grundeinstellung des Multimeters zu prüfen, stellt man nach dem Anschließen des Multimeters die Zündung auf Stellung II, ohne den Motor zu starten; ist das Multimeter richtig eingestellt, zeigt es einen festen Wert von 70 %. Ist das der Fall, kann gestartet und das Tastverhältnis geprüft werden (Motor sollte bereits warmgefahren sein!). Zeigt das Multimeter einen Wert von 30 % anstatt 70 %, sollte man den Umstellknopf am Multimeter betätigen, oder (wenn nicht vorhanden) die Anschlüsse gegeneinander tauschen (2 auf 3 und 3 auf 2). Theoretisch kann man auch mit 30 % Anzeigebeginn das Tastverhältnis einstellen, man sollte dann aber immer im Kopf behalten, daß gezeigte 40 % eigentlich 60 % sind usw.; dies führt leicht zu Verwirrungen.

Achtung! Bei Fahrzeugen ohne Kat. (ECE), oder Fahrzeugen mit Wurm-Kat., zeigt die Messung des TVs an Pin 3 immer 50%!. Einstell-, oder Prüfarbeiten sind an dieser Stelle nicht möglich! Bei diesen Fahrzeugen wird zunächst die Null-Lage und der Leerweg der Stauscheibe geprüft und ggf. eingestellt, anschließend das EHS optimiert, mehr nicht.

- Multimeter anschließen, Motor aus, Zündung auf II: Multimeter zeigt 70 %

- Regenerierleitung zum Drosselklappenstutzen verschließen.

- Bei einer TV-Messung soll der Wert im Leerlauf bei warmem Motor (M116/117) um die 50 % pendeln.

- Bei 2500 U/m auch um die 50 %. Abweichungen um die 10 % nach oben und unten sind zulässig, jedoch umso weniger Abweichung, umso besser.

- Das Verstellen der CO-Schraube verändert diesen Wert: nach rechts ist fetter, nach links ist magerer. Ist man beim Einstellen nahe (an 50 %) dran, höchstens noch mit ⅛ Umdrehungen arbeiten und dem Motor Zeit lassen, sich auf den neuen Wert einzupendeln.

- TV-Werte an X11 und Strom-Werte am EHS solange aufeinander einregeln, bis beide Werte stimmen.

- CO-Schraube (TV-Wert) und EHS arbeiten gegenläufig! Bedeutet: Stellt man das EHS fetter, muss man mit der CO-Schraube abmagern und umgekehrt.

Alternativ wird nicht auf 50 % eingestellt, sondern man vergleicht den Mittelwert (mit verschlossener Regenerierleitung zum Drosselklappenstutzen) bei Leerlauf und bei 2500 U/min. Die Abweichung soll nicht mehr als +/- 10 % betragen (>45 % und <55 %).

Tastverhältnis in Volt

Hat das Multimeter keine Duty Cycle Funktion, kann das Tastverhältnis auch in Volt gemessen werden. Die Vorgehensweise ist wie Folgt:

- Motor ist warm gefahren.

- Alle Verbraucher (Licht, Gebläse, Klima, etc.) aus.

- An der Batterie, bei laufendem Motor, die Spannung messen, der Wert sollte zwischen 13,2 und 14 Volt liegen.

- Prüfen ob der gemessenen Wert gleichmäßig ist/bleibt.

- Wert notieren und durch 2 Teilen, diesen Wert ebenfalls notieren. Beispiel: Batteriespannung 13,4 Volt die Hälfte davon 6,7 Volt. Dieser Wert entspricht das Tastverhältnis von 50%. Bei der eigentlichen Messung, sollen die Werte möglichst nahe an diesen Wert heran kommen.

- Multimeter an X11 anschließen. Schwarz an Pin 2, Rot an Pin 3.

- Im Bildschirm des Multimeters schießen nun die Zahlen hoch und runter. Um so schneller, um so besser, denn das zeugt von einer gut funktionierender Lambdasonde!

- Höchst- und Tiefstwert beobachten, beide Werte sollen möglichst gleich weit vom Mittelwert entfernt sein. Zeigt das Multimeter einen "AVG" (Average = Mittelwert), ist das natürlich hilfreich.

Um die gemessenen Spannungswerte (Volt) nun in Prozent (analog zu der Duty Cycle Funktion) zu bekommen, kann folgender Formel genutzt werden: Spannung der Batterie (Bat) minus der Spannung gemessen an Pin 3 (Pin), geteilt durch die Battereiespannung (Bat) mal 100.

((Bat - Pin) / Bat) x 100 = TV (Tastverhältnis in Prozent). Im Vorher genannten Beispiel: ((13,4 - 6,7) / 13,4) x 100 = 50%

Um aus den vielen Zahlen einen guten Mittelwert zu bekommen, kann man die Zahlen zunächst (mit dem Handy) vom Multimeter filmen. Später diese Aufnahmen in slow motion ablaufen lassen und alle Zahlen die nun sichtbar werden, unter einander (z.B. in einer Excel Tabelle) aufschreiben, in der Reihe daneben kann man mit der Formel gleich die Prozente ausrechnen lassen und am Ende sowohl von den Spannungswerte, als auch von den Prozenten den Mittelwert errechnen. Diese Ergebnis sollte möglichst nahe an 50 % liegen.

Nachfolgende Tabelle stellt das Beispielhaft da:

Ausgangsposition in diesem Beispiel: Die Batteriespannung beträgt konstant 13,4 Volt, der 50% Wert beträgt somit 6,7 Volt.

| Volt Pin 3 | TV % |

| 7,002 | 47,7% |

| 7,238 | 46,0% |

| 7,390 | 44,9% |

| 6,489 | 51,6% |

| 6,418 | 52,1% |

| 6,280 | 53,1% |

| 7,091 | 47,1% |

| 7,238 | 46,0% |

| 7,387 | 44,9% |

| 6,405 | 52,2% |

| 6,231 | 53,5% |

| 6,194 | 53,8% |

In Wahrheit ist die Tabelle noch was länger, aber auch hier wird bereits gut sichtbar, wie die Werte hoch (Fett) und runter (Mager) wandern. Der Mittelwert ist hier 49,1 % oder 6,823 Volt und somit im Vergleich zu der 6,7 Volt (als 50%), absolut im grünen Bereich.

Pendeln

Das Pendeln beim Messen des Tastverhältnisses im Video:

- Gutes Tastverhältnis

- Motor läuft zu Fett

- Motor läuft gut (noch etwas fett)

- Tastverhältnis in Volt gemessen

Bitte den Text zu den Videos zum besseren Verständnis auch lesen!

CO-Schraube am Mengenteiler

Die CO-Einstellschraube befindet sich oben auf dem Mengenteiler; der Eingang hierzu wird sichtbar, wenn der Luftfilter abgenommen wird. Mit der CO-Einstellschraube wird der Leerlaufabgaswert eingestellt. Ein Verdrehen dieser Schraube beeinflusst somit auch die Lambdaregelung sowie die Weite des Grundspalts der Stauscheibe!

Die eigentliche Einstellschraube sitzt etwas versteckt in einem Trichter, der mit einem Stopfen verschlossen ist.

Normalerweise gibt es keinen Grund, an dieser Schraube überhaupt etwas zu verändern!

Einmal eingestellt, bleibt die Einstellung bestehen. Hier geht nichts kaputt, hier kann nur was verstellt werden.

Dennoch kann es, z.B. bei unbekannter Historie, notwendig werden, Einstellungen vorzunehmen.

- Mechanische Grundeinstellung: Drückt man die Stauscheibe herunter, hat selbiger einen gewissen Leerweg bis einen Widerstand fühlbar wird.

- Dieser Leerweg soll zwischen 1 und 3 mm betragen; ideal wäre hier 1,9 mm.

- Dieser Wert kann durch Verdrehen der CO-Schraube voreingestellt werden, bzw. er sollte, bevor man weitere Änderungen über die CO-Schraube vornimmt, geprüft werden.

- Wie man zu einer Grundeinstellung kommt wird hier beschrieben.

- Feinjustierung: die Feinjustierung ist im Grunde das Einstellen des Tastverhältnisses, so wie HIER oder nachfolgend beschrieben.

- An Prüfkupplung X11 entsprechendes Prüfgerät anschließen (analoges Multimeter, Oszilloskop, etc.).

- Luftfilter abnehmen.

- Stopfen entfernen.

- Regenerierleitung verschließen!

- Zusätzlich am EHS ein Voltmeter einschleifen.

- Inbusschlüssel (SW 3) in den Trichter stecken.

- Motor starten (idealerweise wurde der Wagen vorher bereits warmgefahren!)

- Inbusschlüssel über eine Federkraft hinunterdrücken, einrasten lassen und nach links drehen: Das Gemisch wird magerer, das TV steigt, die mA-Werte des Voltmeters am EHS gehen in den positiven Bereich.

- Inbusschlüssel über eine Federkraft hinunterdrücken, einrasten lassen und nach rechts drehen: Das Gemisch wird fetter, das TV fällt, die mA-Werte des Voltmeters am EHS gehen im negativen Bereich.

- Pro Durchgang reicht eine Vierteldrehung, zwischen den Durchgängen kurz Gas geben.

Um hier über das Tastverhältnis einigermaßen verlässliche Werte zu bekommen, MUSS sichergestellt sein, daß:

- die Lambdasonde funktionstüchtig ist.

- das LMM-Poti funktioniert.

- das EHS sauber arbeitet (deswegen das gleichzeitige Einschleifen eines Voltmeters am EHS!).

Im Ergebnis sollte das TV um die 50 % pendeln, idealerweise sind die Schwankungen eher klein (>45 % und <55 %). Letzte Gewissheit, ob man die Einstellungen richtig vorgenommen hat, bringt die AU beim TÜV!

Position der CO-Schraube.

KE-Steuergerät

Das Steuergerät, daß alle für die KE-Jetronic relevanten Daten sammelt, um sie dann für optimale Motorleistung wieder auszugeben, sitzt seitlich rechts im Beifahrerfußraum. Es werden folgende Teilenummern für das Steuergerät ausgegeben: A 006 545 65 32 und A 006 545 81 32. Grundsätzlich sind beide Nummern untereinander kompatibel und können gegeneinander getauscht werden. In einigen Fällen jedoch, wenn beim Prüfen des EHS die erforderlichen +0,75 mA nicht angezeigt werden, sollte man das "andere" Steuergerät (mit der anderen Nummer) zum Gegenprüfen, bzw. Quertauschen verwenden, das hat schon mal geholfen.

Das Steuergerät sitzt seitlich rechts im Beifahrerfußraum

Um heranzukommen, muss die Seitenverkleidung entfernt werden.

Auch das Steuergerät kann Schaden nehmen, hier kann ein Gegentauschen mit einem funktionierenden Steuergerät Gewissheit geben.

Das Steuergerät KE (N3) ist also eine Art von "Sammelbecken" wo sämtliche Geber ihre Daten abliefern. Im einzeln sind das:

- Die Spannungsversorgung von Klemme 87E vom ÜSR.

- Temperaturfühler Kühlmitel (B11/2)

- TD Signal vom EZL

- Luftmengenmesser (B2) Stauscheibenstellung

- Drosselklappenschalter für Leerlauf, Schubabschaltung, Vollgasstellung

- Elektronischer Tacho (A1p8) für das Geschwindigkeitssignal (GAL)

- Abgleichstecker KE für das Betriebskennfeld

- Lambdaregelung für das O2 Sondensignal

- Temperaturfühler Ansaugluft (B17/2)

- Startsperr- und Rückfahrlichtschalter (S16/1) für die Wahlhebelstellung

- Klimakompressorschaltung (N6), Klima an oder aus.

Aus diese Datensammlung gibt das Steuergerät seine "Befehle" an:

- Das EHS

- Das EHS hängt zusätzlich auch am Systemdruck und nimmt direkt Einfluß auf dem Unterkammerdruck.

- Der Unterkammerdruck steuert unterschiedlichste Gemischanpassungen:

- Startanhebung

- Nachstartanhebung

- Warmlauf

- Beschleunigungsanreicherung

- Vollastanreicherung

- Schubabschaltung

- Lambdaregelung

- Teillastgemischanpassung

- Das Relais für die Lufteinblasung (falls vorhanden).

- Das Relais für die Kraftstoffpumpen (an oder aus)

- Gibt die Daten an der Diagnosedose (X11) zur Prüfzwecke frei.

Auch können viele Messungen/Prüfschritte vom Stecker des Steuergeräts aus vorgenommen werden.

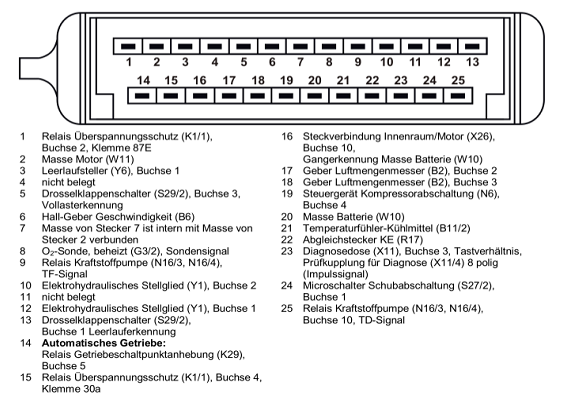

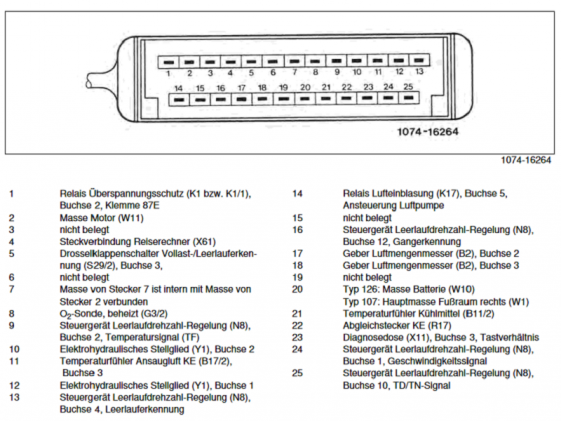

Achtung! Da nicht alle Steuergeräte gleich sind, sind auch die Pin Belegungen unterschiedlich! Vor dem Prüfen, unbedingt sicherstellen um welches Steuergerät es sich handelt.

Am (abgezogenem) Stecker können selbstverständlich ausschließlich Geberdaten geprüft werden!

Die unterschiedliche Steckerbelegungen zeigen folgende Bilder:

Am Stecker kann beispielsweise geklärt werden, ob alle Geberdaten so, wie am Geber gemessen, am Steuergerät ankommen. Das "Durchpiepsen" der Leitungen, die am Stecker ankommen, kann sicherstellen, daß kein Kabelbruch o.ä. vorliegt.

Messen am Stecker

Wie bereits geschrieben, kann man die Werte sämtliche Geber die ihre Daten am Steuergerät liefern, auch vom Stecker des Steuergerätes aus prüfen. Die Nachfolgende Tabelle gibt Auskunft. Der Stecker wird vom Steuergerät abgezogen, Masse direkt an der Karosserie entnehmen, oder Pin (Steckplatz) 2, 7 oder 20 des Steckers verwenden.

Achtung! Es gibt unterschiedliche Steuergeräte, daher zeigt diese Tabelle keine Pinbelegung auf! Bitte anhand der Bildbeschreibung vorgehen. Es werden nur Geberdaten beschrieben, also die Daten, die dem Steuergerät zur Verfügung gestellt werden, Daten die das Steuergerät ausgibt sind nicht gelistet. Ein Beispiel: Das ÜSR ist ein Geber und gelistet, das EHS ist ein Empfänger und wird nicht gelistet, weil an dieser Stelle nicht messbar.

| Ein-/Ausgang | Verbindung zu | Motor/Zündung | Messart | Ergebnis |

| Eingang | ÜSR Kl.87e | Zündung Pos. II | Volt | ~ 12 Volt |

| Neutral | Masse Motor | |||

| Ausgang | Leerlaufsteller Pin 1 | |||

| Eingang | Drosselklappe Leerlauf (Pin 1) | Zündung Pos. II | Ohm | 0 Ohm |

| Eingang | Drosselklappe Vollast (Pin 3) | Zündung Pos. II | Ohm | Unendlich (wenn Fahrpedal getreten) |

| Eingang | Hallgeber Geschwindigkeit | Zündung Pos. II | Oszi | Rechtecksignal |

| Eingang | Lambdasignal | Ungeeigneter Messtelle | ||

| Eingang | KPR, TF Signal | Zündung Pos. II | Oszi | Rechtecksignal (Temperatur) |

| Ausgang | EHS | |||

| Eingang | Schaltpunktanhebung Getriebe Pin 5 | Wert nicht bekannt | ||

| Eingang | ÜSR Pin 4 (30a) | Zündung Pos. II | Volt | um die 12 Volt |

| Neutral | Steckverbindung zum Motor Pin 10 (X26) | Zündung Pos. II | Ohm | 0 Ohm |

| Eingang | Luftmengenmesser (B2) Pin 2 | Zündung Pos. II | Volt / Ohm | 0,4 bis 1,0 Volt / > 0,6 < 1,0 kOhm |

| Ausgang | Luftmengenmesser (B2) Pin 3 | Zündung Pos. II | Volt / Ohm | 5 Volt / 4 kOhm (Standleitung) Ungeeigneter Messtelle |

| Eingang | Klimakompressorabschaltung Pin 4 | Motor in Leerlauf | Ohm | Wert nicht bekannt |

| Neutral | Masse Batterie | |||

| Eingang | Temp.fühler Kühlmittel (B11/2) | Zündung Pos. II | Ohm | bei 20° ca. 2,5 kOhm |

| Eingang | Abgleichstecker KE (R17) | Wert nicht bekannt | ||

| Ausgang | Diagnose X11 Pin 3 Tastverhältnis | Ungeeigneter Messtelle | ||

| Eingang | Schalter Schubabschaltung Pin 1 | Motor in Leerlauf | Ohm | 0 oder unendlich Ohm |

| Eingang | KPR, TD Signal Pin 10 | Ungeeigneter Messtelle besser: X11 Pin 1 |

Messwerte, Bedingungen und mögliche Fehlerquellen sind zu finden in WIS Dokument 07.3-121 "Elektrische Bauteile der KE-Einspritzanlage prüfen". Es gibt da 2 Teile: A. für Grund- und Landes-Ausführungen CH KAT, S KAT und B. für Landes-Ausführungen AUS CH J S USA.

Externe Links

Hier einige Ergänzungen zu diesem Artikel auf Youtube.